- English

- Chinese

- French

- German

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

planta de cimento

Os meandros das operações da fábrica de cimento

As fábricas de cimento muitas vezes evocam imagens de enormes complexos industriais produzindo pó cinza onipresente. No entanto, as suas nuances operacionais, as exigências tecnológicas e o papel fundamental na infraestrutura permanecem frequentemente subestimados. Aqui, nos aprofundamos nos aspectos práticos e nas compensações enfrentadas por quem atua no setor.

Compreendendo o processo principal

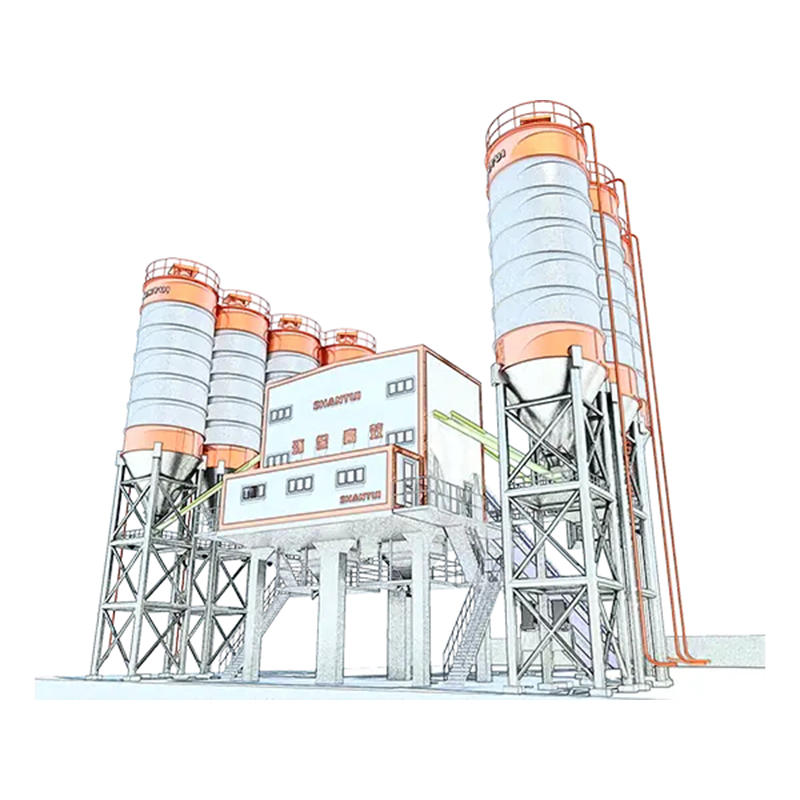

Em sua essência, um planta de cimento gira em torno de algumas etapas cruciais: extração da matéria-prima, moagem, mistura, aquecimento e eventual resfriamento. Esses processos não são meramente mecânicos, mas envolvem química e termodinâmica complexas. A capacidade de produzir consistentemente cimento de alta qualidade depende deste delicado equilíbrio. O que pode parecer uma série de correias transportadoras e fornos é na verdade uma dança sofisticada de precisão e timing.

Lembro-me da minha primeira visita a uma fábrica movimentada, onde a enormidade das operações me impressionou. A coordenação afinada de trabalhadores e máquinas assemelhava-se a uma orquestra, cada parte indispensável à composição final. Trata-se de criar condições onde o calcário e a argila se transformam, sob imenso calor, em algo estruturalmente confiável.

Tendo acompanhado profissionais experientes, vi como cada decisão, desde o menor ajuste de configuração até cronogramas de manutenção maiores, poderia impactar significativamente a produção. Estas operações também exigem um compromisso eterno com o controle de qualidade, uma área onde muitos recém-chegados muitas vezes vacilam devido à curva de aprendizagem acentuada.

Desafios e inovações em equipamentos

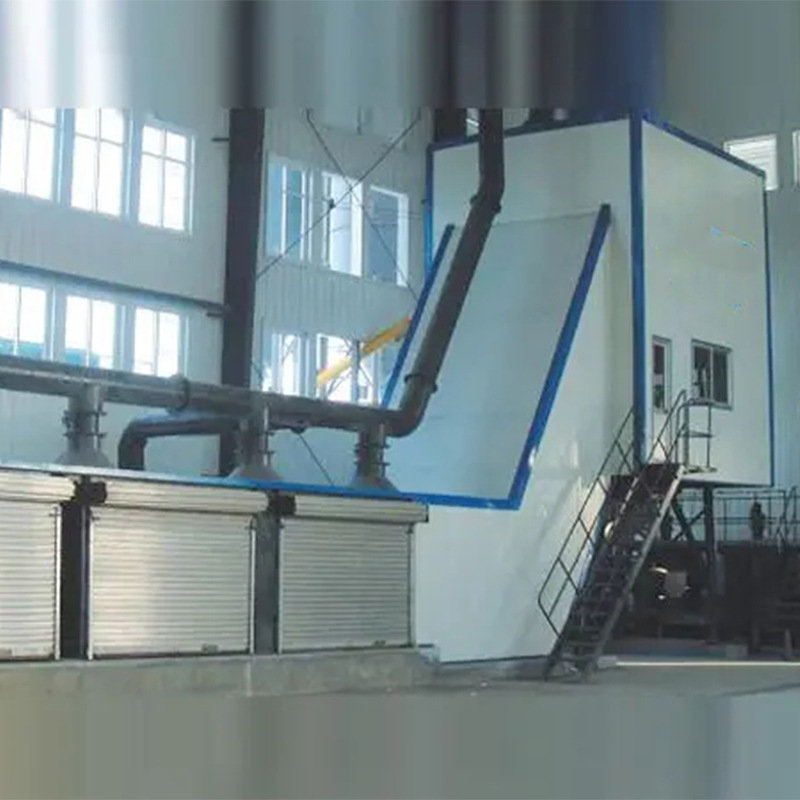

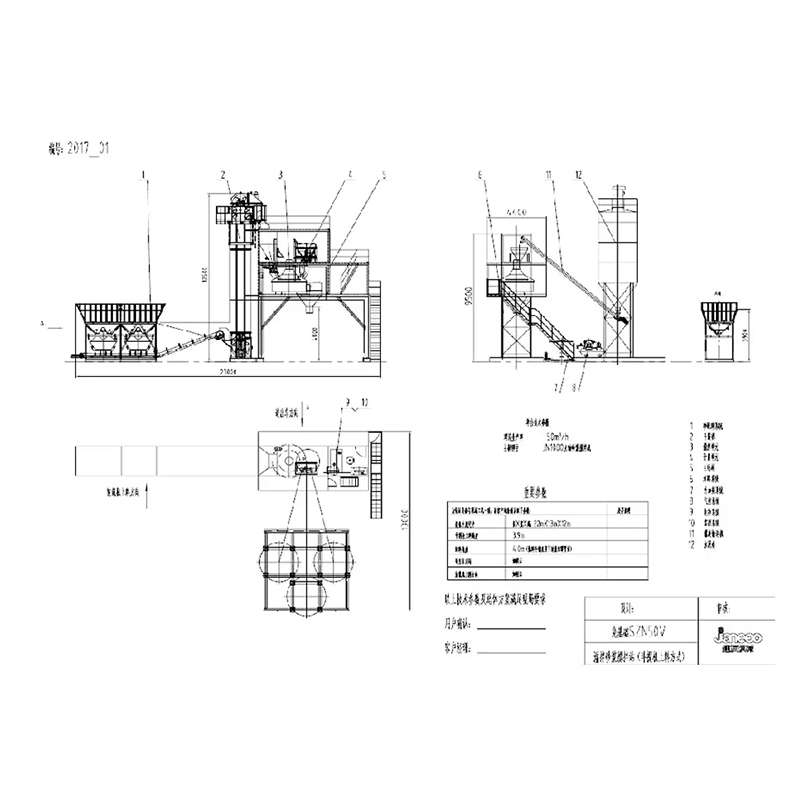

O maquinário é o coração de qualquer planta. Empresas como a Zibo Jixiang Machinery Co., Ltd. (https://www.zbjxmachinery.com), importantes players em máquinas de mistura e transporte de concreto, estão constantemente inovando para atender às demandas em evolução. A robustez deste equipamento não é negociável, especialmente em ambientes desafiadores onde o tempo de inatividade equivale a perdas financeiras significativas.

Enfrentamos cenários em que máquinas mais antigas não conseguiam acompanhar o aumento das demandas de produção. A modernização e a modernização tornam-se escolhas cruciais, mas dispendiosas. Na verdade, um componente defeituoso no revestimento refratário da área do forno pode interromper a produção por dias. Essas decisões de atualização muitas vezes dependem do equilíbrio entre custos imediatos e ganhos de eficiência a longo prazo.

Além disso, a adoção de tecnologias da indústria 4.0 tem sido fascinante. O aproveitamento da IoT e da análise de dados passou de discussões teóricas para melhorias tangíveis em manutenção preditiva e eficiência energética. Um passo adiante neste domínio pode revolucionar a longevidade operacional e a qualidade da produção.

Lei de Equilíbrio Ambiental e Econômico

O diálogo em torno de um planta de cimento envolve cada vez mais a sustentabilidade. A produção de cimento consome muita energia, o que a torna um ponto focal para inovações ecologicamente conscientes. É aqui que reside a ironia: o cimento é fundamental para a construção de infra-estruturas sustentáveis, mas coloca desafios ambientais.

Estratégias como combustíveis alternativos, captura e armazenamento de carbono e melhoria da eficiência energética podem mitigar algum impacto. No entanto, a sua implementação colide frequentemente com a realidade económica – especialmente para os intervenientes mais pequenos e sem recursos financeiros. Esta tensão é palpável nas discussões nas salas de reuniões onde as estratégias ambientais a longo prazo lutam com o desempenho financeiro a curto prazo.

No entanto, com o aumento das pressões legislativas, as fábricas não têm outra escolha senão inovar. A conformidade regulatória não envolve apenas marcar caixas; está se mostrando um impulsionador inesperado do avanço tecnológico e da otimização de recursos. O futuro poderá ver as fábricas de cimento não apenas como centros de produção, mas como exemplos de sustentabilidade industrial.

Fator Humano e Segurança

Abaixo dos imponentes silos e das esteiras transportadoras, o coração de qualquer planta de cimento continua sendo sua força de trabalho. A segurança é fundamental e inegociável, exigindo treinamento contínuo e conscientização arraigada de todo o pessoal. É um cenário em evolução e, à medida que a automação aumenta, aumenta também a complexidade das habilidades necessárias.

Observei em primeira mão como o erro humano, muitas vezes resultante de fadiga ou treinamento inadequado, pode precipitar paralisações e incidentes de segurança. Investir na educação dos operadores não é apenas ético, mas também economicamente prudente, minimizando os acidentes e os custos inevitáveis em que incorrem.

Além disso, a promoção de uma cultura de segurança não é inculcada da noite para o dia. Exige reforço constante e liderança pelo exemplo. A assistência tecnológica – como os sistemas de monitorização baseados em sensores – pode melhorá-la, mas não pode substituir a vigilância de uma equipa bem treinada.

Direções e desafios futuros

Olhando para o futuro, a indústria do cimento encontra-se numa encruzilhada. Equilibrar eficiência, sustentabilidade e integração tecnológica já não é opcional, mas essencial para a sobrevivência. Essa realidade atinge o alvo durante as sessões de planejamento estratégico, onde as equipes se esforçam para prever a próxima mudança significativa.

Para os novos participantes no setor ou para aqueles que procuram atualizações significativas, o cenário apresenta desafios assustadores e oportunidades incomparáveis. Os investimentos necessitam de uma deliberação cuidadosa, como distinguir entre tecnologias de ponta que prometem retornos e aquelas que podem ser modas passageiras.

Em última análise, a jornada contínua de um planta de cimento é uma adaptação e inovação contínuas. A partilha de conhecimento entre as indústrias e a adoção de uma mentalidade flexível serão cruciais à medida que o setor navega pelas mudanças e se esforça em direção a um modelo sustentável para operações futuras.

Relacionado Produtos

Produtos Relacionados

Mais vendido Produtos

Produtos mais vendidos-

Fundação SZN50 Planta de mistura de argamassa úmida livre

Fundação SZN50 Planta de mistura de argamassa úmida livre -

Planta de lotes de concreto dedicados a ferrovias de alta velocidade

Planta de lotes de concreto dedicados a ferrovias de alta velocidade -

SJGTD060-3G TORPO TORPA PLANTA DE LOTA DE ARMATAR seco

SJGTD060-3G TORPO TORPA PLANTA DE LOTA DE ARMATAR seco -

SJHZS180G G SERIE

SJHZS180G G SERIE -

Estação móvel para balde de elevação

Estação móvel para balde de elevação -

S CILHA SJHZS120S

S CILHA SJHZS120S -

Equipamento de descarte de resíduos de construção e demolição

Equipamento de descarte de resíduos de construção e demolição -

Planejar a planta de lotes de concreto

Planejar a planta de lotes de concreto -

Equipamento de fabricação de areia do tipo torre

Equipamento de fabricação de areia do tipo torre -

Planta de lotes de concreto do tipo de correia

Planta de lotes de concreto do tipo de correia -

S Series sjhzn120s

S Series sjhzn120s -

SJGJD060-3GSTEPPED PLANT DO TIPO DO TIPO

SJGJD060-3GSTEPPED PLANT DO TIPO DO TIPO

Relacionado Pesquisar

Pesquisa relacionada- Mini planta de asfalto à venda

- Chucks bombeamento de concreto

- Mistor de concreto MQ

- contratar misturador de concreto perto de mim

- caminhão de concreto de mistura móvel para venda

- plantas de concreto perto de mim

- Misturador de concreto de 9 cu ft

- Custo da bomba de cimento

- Caminhão de concreto de 3 jardas usado para venda

- caminhão de concreto de despejo frontal