- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

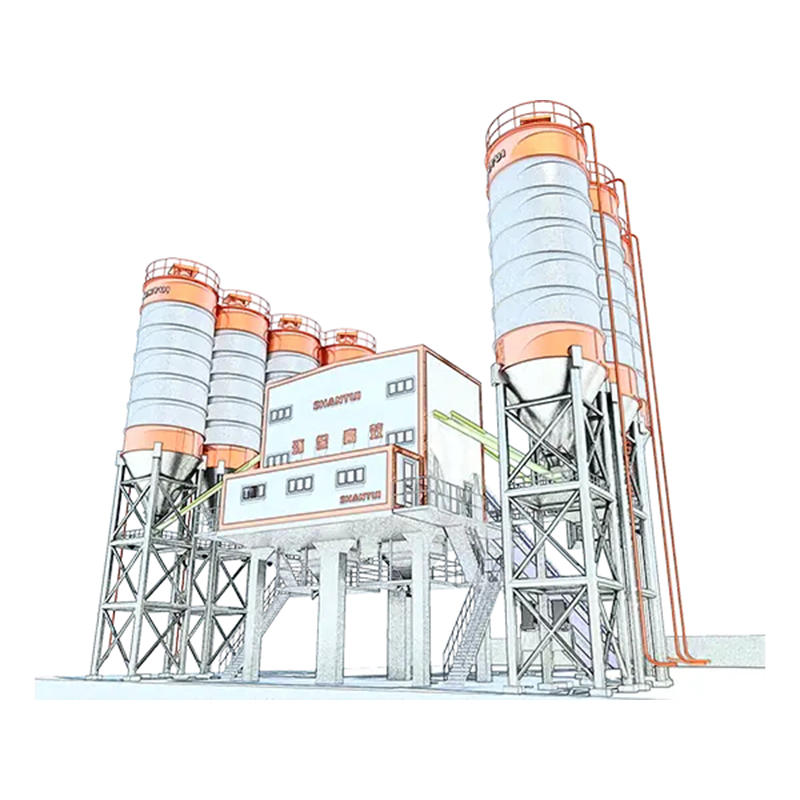

Betonnen batchplant

De ins en outs van een betoncentrale begrijpen

Als we het hebben over de aanleg van grote infrastructuur, wordt vaak de rol van de infrastructuur over het hoofd gezien Betonnen batchplant. Deze fabrieken worden vaak verkeerd beoordeeld als louter cementfabrieken, maar hun werking omvat zoveel meer dan alleen het mengen van materialen.

De kernfunctionaliteit van een betoncentrale

In wezen is a Betonnen batchplant gaat over het efficiënt en effectief creëren van beton. Consistentie is cruciaal. In mijn ervaring ontstaat de echte magie in de precisie van de verhoudingen van de ingrediënten: cement, water en aggregaten zoals zand of grind. Afwijkingen, hoe klein ook, kunnen de structurele integriteit aantasten.

Neem bijvoorbeeld de water-cementverhouding. Een kleine misrekening kan leiden tot een mengsel dat te zwak of te droog is. Ik heb projecten zien uitstellen omdat een onnauwkeurige batch opnieuw moest worden gemengd. Dit is de reden waarom geautomatiseerde systemen een gamechanger zijn, nauwkeurigheid garanderen en handmatige fouten verminderen.

Een ander punt om op te merken is de omgeving waarin deze fabrieken opereren. Factoren zoals vochtigheid en temperatuur kunnen instellingen veranderen. Dit vereist realtime aanpassingen, een taak die een scherp oog en ervaring vereist; vaardigheden die in de loop der jaren in het veld zijn aangescherpt.

Mobiele versus stationaire batchinstallaties

Er is vaak discussie over mobiele versus stationaire batchinstallaties. Ik heb met beide gewerkt, en de beslissing komt neer op schaal en flexibiliteit. Terwijl mobiele installaties gemak op locatie bieden en minder insteltijd vergen, bieden stationaire installaties een grotere uitvoernauwkeurigheid voor grotere projecten.

Houd er echter rekening mee dat mobiele installaties altijd voordeliger zijn. Hun beperkte capaciteit kan resulteren in meerdere batches voor grotere projecten, waardoor de tijd en arbeid toenemen. Terwijl stationaire installaties, eenmaal opgezet, consistent grote volumes kunnen produceren.

Het doet me denken aan een project waarbij we halverwege moesten overstappen van een mobiele naar een vaste opstelling. Het was een logistieke uitdaging, maar de consistentie van het beton dat door de stationaire fabriek werd geproduceerd, rechtvaardigde de inspanning.

Onderhoud en veelvoorkomende valkuilen

Onderhoud is een ander gebied waar ervaring een belangrijke rol speelt. Roterende trommels, mixers en silo’s vereisen regelmatige controles. Zonder dit bestaat het risico op storingen tijdens kritieke fasen.

Verwaarloosd onderhoud kan tot rampen leiden. Ik herinner me een tijd waarin een mixerstoring tijdens een cruciale gietbeurt tot een aanzienlijke vertraging leidde, wat het belang van regelmatige gezondheidscontroles van de apparatuur benadrukte.

Een andere veel voorkomende valkuil is een ontoereikende training voor operators. Een ervaren operator is niet alleen iemand die procedures volgt, maar ook begrijpt welke aanpassingen nodig zijn voor variërende materiaalkwaliteiten en omgevingsomstandigheden. Inzicht en intuïtie ontwikkelen zich in de loop van de tijd, maar fundamentele training is essentieel.

Milieuoverwegingen

In onze sector is de impact op het milieu vaak een punt van zorg. Het betonproductieproces kan energie-intensief zijn en er is een groeiende trend naar duurzaamheid in productiemethoden.

Het gebruik van gerecyclede aggregaten en het minimaliseren van afval worden standaardpraktijken. Planten beschikken nu over systemen voor het opvangen van stof om de deeltjes in de lucht te verminderen, wat een aanzienlijke verbetering is ten opzichte van oudere modellen.

Bedrijven zoals Zibo Jixiang Machinery Co., Ltd. lopen voorop en integreren innovatie met milieunormen, een bewijs van het evoluerende landschap van betonmachines.

De rol van technologie bij het moderniseren van fabrieken

De komst van digitale controlesystemen heeft de bedrijfsvoering hervormd. Realtime gegevens, monitoring op afstand en geautomatiseerde aanpassingen stroomlijnen de efficiëntie en kwaliteit. Ik heb uit de eerste hand gezien hoe fabrieken die met dergelijke systemen zijn uitgerust, beter presteren dan fabrieken die afhankelijk zijn van handmatig toezicht.

Deze digitale sprong is echter niet zonder leercurve. Training op deze systemen is van cruciaal belang. Operators moeten gegevens interpreteren en niet alleen instructies invoeren. Het is geheel een nieuwe set vaardigheden, maar wel de moeite waard om in te investeren.

Het is duidelijk dat technologie veranderingen in de bedrijfsvoering van batchinstallaties zal blijven stimuleren, waardoor menselijke fouten verder zullen worden teruggedrongen en de outputprecisie zal toenemen. Naarmate industrieën deze ontwikkelingen adopteren, wordt het van cruciaal belang om op de hoogte te blijven, waardoor kennis net zo cruciaal wordt als praktische ervaring.

Gerelateerd Producten

Gerelateerde producten

Best verkocht Producten

Bestverkopende producten-

Isuzu betonnen vrachtwagenmixer

Isuzu betonnen vrachtwagenmixer -

S -serie SJHZS120S

S -serie SJHZS120S -

Mengfabriek op wegbasismateriaal

Mengfabriek op wegbasismateriaal -

M -serie SJHZS120M -specificaties

M -serie SJHZS120M -specificaties -

S -serie SJHZN120S

S -serie SJHZN120S -

Stichting Gratis Betoncentrale

Stichting Gratis Betoncentrale -

SJGTD060-3G TOWER TYPE DROY MIRTAD BATCHINGPLANT

SJGTD060-3G TOWER TYPE DROY MIRTAD BATCHINGPLANT -

Dubbelassige mixer

Dubbelassige mixer -

Asphalt Batching Plant SJLBZ080/120-5B

Asphalt Batching Plant SJLBZ080/120-5B -

Elektrische betonnen mixer Truck C410-D28F 10m³ 8 × 4

Elektrische betonnen mixer Truck C410-D28F 10m³ 8 × 4 -

Constructie- en sloopafvalverwijderingsapparatuur

Constructie- en sloopafvalverwijderingsapparatuur -

SJHZS180G G G -serie EnviRoment Friendly Type

SJHZS180G G G -serie EnviRoment Friendly Type