- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

הנדסת מפעלי מלט

המורכבות של הנדסת מפעלי מלט

הנדסת מפעל מלט היא ריקוד מורכב של דיוק, חדשנות וניסיון. הרבה יותר מסתם הנחת יסודות, מדובר על תכנון מערכות העומדות על האלמנטים ומופיעים בצורה אופטימלית.

הבנת היסודות

בבסיסה, הנדסת מפעלי מלט כרוך בהבנת יחסי הגומלין בין רכיבים שונים. לא מדובר רק במערך המכני אלא כולל שיקולים חשמליים, סביבתיים ותפעוליים. התעשייה מעריכה לעתים קרובות את החשיבות של תכנון מפורט באזורים אלה, מה שעלול להוביל לפיקוח יקר.

בהתחשב בפרויקטים בעבר, ברור שהשלבים הראשוניים דורשים לא רק עיצובים תיאורטיים אלא התאמות ניואנסות על בסיס תנאים בעולם האמיתי. מחקרים טופוגרפיים, הערכות אקלים ותכנון לוגיסטי חייבים להתכנס בצורה חלקה. לדוגמה, הצבת ציוד מבלי לשקול דפוסי רוח עלולה להחמיר את סוגיות ניהול האבק.

נקודת כישלון נפוצה שהייתי עד אליהם כרוכה בבדיקת מתח לא מספקת למכונות. המפרט עשוי להיראות חזק על הנייר, אך תנאי הסביבה בפועל מציגים אתגרים ייחודיים. כאן הצעדים הניסיון - הבנה שציוד לא צריך רק לעמוד בסטנדרטים בתעשייה אלא לעלות עליהם בתנאי אתר ספציפיים.

שיקולי מפתח בעיצוב

בשלב התכנון, שיתוף הפעולה בין מהנדסים אזרחיים ומהנדסי מפעלים הוא מרכזי. החוסן של צמח נבדק לרוב באזורים כמו מבנים נושאי עומס ומערכות מסוע. אלמנטים אלה חייבים להיות מתוכננים לסבול לא רק נטל מבצעי יומיומי אלא אירועים בלתי צפויים.

קח בחירת אתרים. זה הרבה יותר אסטרטגי מאשר רק תמונות לוויין; זה כרוך בתובנות מנוסות לגבי יציבות האדמה וההסתברות לפעילויות סייסמיות. אני זוכר אתר שנראה מושלם עד שניתוח אדמה עמוק יותר חשף קומפוזיציה שתשחק עם חשיפה שגרתית של מים.

שילוב הטכנולוגיה המתקדמת הוא שיקול נוסף. חיבוק מערכות IoT ואוטומטיות יכול לשפר באופן דרמטי את הניטור והיעילות, ובכל זאת, צמחים רבים עדיין מפגרים בהתפתחות זו.

שיעורים היסטוריים ואתגרים מודרניים

במבט לאחור, למדנו מעיצובים מוקדמים של צמחים שהעריכו את האופי המאכל של אבק מלט. כיום, הבטחת אריכות ימים כרוכה בבחירת החומרים הנכונים וציפויי המגן. כל רכיב, ממסועי חגורה לכבנים, דורש פתרונות מותאמים אישית.

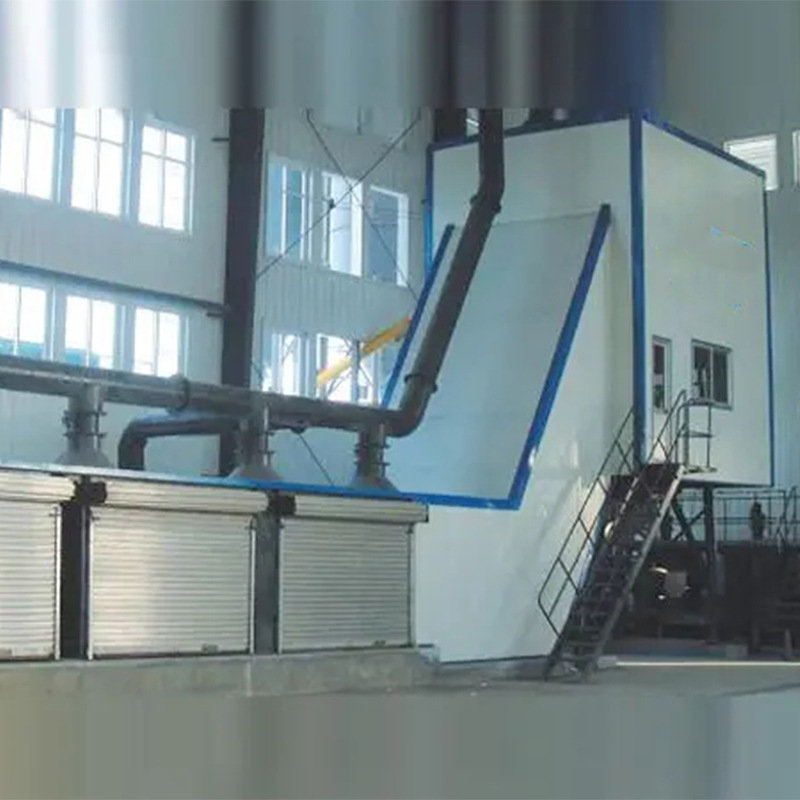

Zibo Jixiang Machinery Co., Ltd. (בקר באתר שלהם אתר האינטרנט שלהם), המובילה בייצור מערכות ערבוב בטון, מדגימה גישה זו. התאמתם של ערבוב צמחים לצרכי לקוח ספציפיים מדגישה את חשיבות ההתאמה האישית בהנדסה.

אתגרים מודרניים אינם רק טכניים. קיימות היא שיחה מתמשכת. כיצד אנו מפחיתים פליטות? מהן שיטות העבודה המומלצות המופיעות למיחזור מים? שאלות אלה מחייבות רדיפה בלתי נלאה לחדשנות.

מציאות תפעולית

לאחר הפעלה, היעילות של המפעל תלויה מאוד בתחזוקה שוטפת. זה מדהים באיזו תדירות תחזוקה היא מחשבה שלאחר מכן בשלב העיצוב. אסטרטגיית תחזוקה מונחת היטב היא יסודית להצלחה תפעולית ממושכת.

המעורבות שלי בבדיקות שגרתיות הדגישה את הצורך בתחזוקה פרואקטיבית ולא תגובית. זה לא קשור לחכות שדגל אדום יראה, אלא שיש מערכות שנמצאות בטיפול מראש בבעיות פוטנציאליות.

יתר על כן, אימוני הצוות נותרו מרכזי. המערכות המעוצבות ביותר הן חסרות תועלת ללא ידיים בקיאות בהגה. השקעה בחינוך שוטף למפעילים מבטיחה שהמפעל פועל בצורה חלקה ובטוחה.

מסתכל לעבר העתיד

כאשר אנו בוחנים את ההתקדמות העתידית, לא ניתן להתעלם מהתפקיד של AI ולמידה במכונה בתחזוקה חזויה. כלים אלה מספקים ניתוח נתונים שלא יסולא בפז המודיעים על החלטות תפעוליות חכמות יותר.

יש שינוי מוחשי לעבר עיצובים צמחיים מודולריים, המציעים גמישות ומדרגיות. עיצובים כאלה מאפשרים שדרוגים והרחבות קלות יותר, קייטרינג לדרישות משתנות והתקדמות טכנולוגית.

לסיכום, הנדסת מפעלי מלט זה לא רק תחום טכני; זו אמנות מתפתחת. זה דורש איזון בין שיטות מנוסות ואמינה לחדשנות חשיבה קדימה. ניווט בשטח זה בזהירות וגם ביצירתיות הוא מה שמתורגם לפרויקטים מצליחים ומתמשכים.

קשורים מוצרים

מוצרים קשורים