- English

- Chinese

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

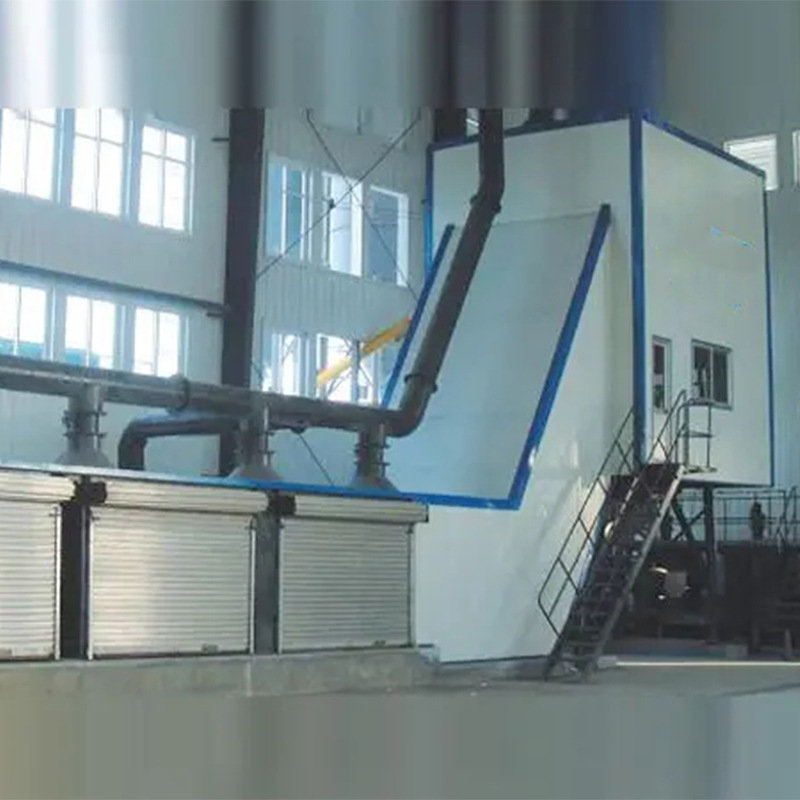

usine d'asphalte Barrett

Le voyage à travers une plante d'asphalte Barrett

Les usines d'asphalte Barrett ont longtemps intrigué à la fois les nouveaux arrivants et les professionnels chevronnés de l'industrie. Malgré leur réputation, il existe de nombreux mythes et des idées authentiques que l'on ne découvre que par une expérience pratique.

Comprendre les plantes d'asphalte Barrett

Un bon nombre de personnes mal concevations Plantes d'asphalte Barrett En tant qu'entités monolithiques avec peu de place pour la personnalisation, mais rien ne pourrait être plus éloigné de la vérité. La flexibilité de leur conception permet aux plantes d'être adaptées à des besoins opérationnels spécifiques. Cette adaptabilité est vitale pour répondre aux diverses exigences, des projets gouvernementaux locaux aux développements privés.

Pendant mon temps à gérer une plante, nous avons expérimenté le réglage des températures de mélange. Bien que les températures optimales dépendent de divers facteurs, y compris les conditions environnementales, nos essais ont souligné l'importance de la surveillance en temps réel. Des réglages de température incorrects peuvent entraîner une asphalte sous-optimale et une mauvaise qualité de la chaussée.

Un autre aspect souvent sous-estimé est la logistique impliquée. Les chaînes d'approvisionnement des matières premières peuvent faire ou défaire un projet. J'ai appris très tôt à quel point il était crucial de liaison étroitement avec les fournisseurs, me retrouvant parfois à jouer du médiateur dans les négociations sur les horaires de livraison et les nuances de tarification.

Défis dans la production d'asphalte

Un défi persistant dans n'importe quel établissement de Barrett est le contrôle de la poussière. Nous avons tous lutté avec ça. Bien que les filtres à sac soient une solution courante, leurs demandes de maintenance peuvent être écrasantes si elles sont négligées. Il ne s'agit pas seulement de garder l'endroit propre; Il s'agit de garantir que le système reste respirant et efficace.

De même, l'étalonnage du système de convoyeur agrégé était une autre courbe d'apprentissage. Même les désalignements mineurs peuvent éliminer le mélange global, affectant la force et la durabilité du produit final. Les contrôles de routine et les étalonnages sont devenus notre mantra.

La consommation d'énergie est une autre considération critique. Opérer efficacement n'est plus uniquement respectueux de l'environnement; C'est économiquement essentiel. La surveillance de la consommation d'énergie m'a appris la valeur des améliorations incrémentielles entre les systèmes - qu'il s'agisse de peaufiner les paramètres du brûleur ou d'optimiser les opérations motrices.

Aperçu des expériences réelles

Le partenariat avec des fournisseurs de technologies comme Zibo Jixiang Machinery Co., Ltd., Connu pour ses prouesses dans l'équipement de mélange en béton, est devenu un tournant pour nous. Leurs idées sur l'optimisation des machines ont été incroyablement précieuses et peuvent être explorées davantage sur leur site web.

Dans ce qui peut sembler un petit détail, la mise en œuvre de capteurs avancés nous a aidés à mieux contrôler la rhéologie du mélange. Cette précision dans l'ajustement de l'écoulement des matériaux s'est avérée transformatrice, augmentant la qualité de l'asphalte obtenu.

Personnellement, j'ai trouvé le passage de la maintenance réactive à la maintenance prédictive notable. Il est remarquable de voir à quel point l'analyse prédictive peut préempter les pannes majeures, ce qui permet d'économiser du temps et de l'argent. Le changement n'était pas seulement technique mais culturel au sein de l'équipe.

Apprendre des erreurs

Les erreurs sont inévitables. Je me souviens d'un sur-ordre d'agrégat en raison d'un hoquet de communication. Nous nous sommes précipités pour trouver le stockage. En crise, l'importance des canaux de communication organisés et de la hiérarchie est devenue manifestement évidente.

La gestion de cette usine m'a appris plus que de simples compétences techniques. Il s'agit de la gestion des gens, de l'art d'équilibrer les exigences opérationnelles avec des exigences humaines. Cette appréciation pour les facteurs humains peut souvent faire la différence entre une opération fluide et chaotique.

Une autre erreur nous a conduit à changer de fournisseur pour des raisons de qualité. La leçon ici était claire: une solide relation de fournisseur ne s'arrête pas seulement aux prix; Cela implique la transparence et la confiance.

Réflexions et regardant vers l'avenir

Travailler avec une usine de Barrett présente un chemin d'apprentissage continu. C'est un environnement exigeant à la fois une expertise technique et la capacité de s'adapter à des circonstances variables efficacement. Il n'y a pas deux jours identiques, et cela fait partie de l'attrait.

Quant aux innovations, nous observons vivement les développements dans les capacités de recyclage. L'intégration des matériaux recyclés pourrait marquer un changement révolutionnaire dans le fonctionnement des plantes, à la fois financièrement et pour l'environnement.

Ainsi, le voyage à travers une usine d'asphalte Barrett regorge de défis et d'opportunités. C'est un témoignage de la façon dont l'adaptation et l'apprentissage constants sont essentiels pour prospérer dans cette industrie robuste.

Connexes Produits

Produits connexes

Meilleure vente Produits

Produits les plus vendus-

Plant de lots d'asphalte SJLBZ160 / 180-5B

Plant de lots d'asphalte SJLBZ160 / 180-5B -

Équipement de traitement des déchets dangereux

Équipement de traitement des déchets dangereux -

Station mobile de seau de levage

Station mobile de seau de levage -

Spécifications SJHZS120M de la série M

Spécifications SJHZS120M de la série M -

Mélangeur de camion en béton

Mélangeur de camion en béton -

Mélangeur d'arbre jumeau

Mélangeur d'arbre jumeau -

SJGTD060-3G TYPE TYPE MORDE DRÉ

SJGTD060-3G TYPE TYPE MORDE DRÉ -

Plant de lot en béton gratuit de fondation

Plant de lot en béton gratuit de fondation -

![[Copie] Séparent de sable](https://www.zbjxmachinery.com/wp-content/uploads/1-115.jpg) [Copie] Séparent de sable

[Copie] Séparent de sable -

Sauter une plante de lot en béton histique

Sauter une plante de lot en béton histique -

Mélangeur de tambour en béton

Mélangeur de tambour en béton -

Usine de lot en béton dédiée à grande vitesse

Usine de lot en béton dédiée à grande vitesse